SSAB, 2045 yılına kadar tüm üretim süreçlerinde fosil yakıt kullanımını geride bırakmayı planlıyor. Bu amaca yönelik olarak SSAB, LKAB ve VATTENFALL arasında HYBRIT (Hydrogen Breakthrough Ironmaking Technology) ortaklığı oluşturuldu.

Çelik üretiminde yeni bir kilometre taşı olan HYBRIT süreçlerle haddelenen ilk fosilsiz (karbon nötr) çelik ürünlerinin müşteri teslimatı da planlandığı gibi 2021 yılı içinde gerçekleştirildi.

Özel olarak üretilmiş fosilsiz çeliğin ilk müşterisi, ticari araç üreticisi Volvo Group oldu. Volvo, 2050 yılına kadar karbon sıfır değer zincirine ulaşmayı hedefliyor.

SSAB CEO’su Martin Lindqvist gelişmeleri, “Dünyanın ilk fosilsiz çeliği, yalnızca SSAB için bir atılım olmakla kalmıyor, aynı zamanda çelik endüstrisinin küresel karbon ayak izini önemli ölçüde azaltmanın mümkün olduğunu kanıtlıyor. Bu gelişimin yeşil geçişi hızlandırmak istemeleri için başkalarına da ilham vereceğini umuyoruz” sözleri ile özetliyor.

Güç birliği

Volvo’ya teslimatı yapılan fosilsiz çelikler, demir – çelik üretiminde tamamen “karbon sıfır – karbon nötr” değer zincirine giden yolda SSAB, LKAB ve VATTENFALL arasında gerçekleştirilen iş birliğinin ürünleri.

Bu firmaların HYBRIT çerçevesinde yaptığı çalışmaların tüm sektörün gelişimine yön veren, uluslararası bir model olduğu belirtiliyor.

İsveçli yetkililer, “Enerji kullanan tüm endüstriyel faaliyetler, özellikle de çelik endüstrisi büyük emisyonların yayımına neden oluyor. Buna rağmen çelik endüstrisi aynı zamanda çözümün de önemli bir parçası. Geçişi yönlendirmek ve dünyanın ilk karbon nötr refah devleti olmak için iş dünyası, üniversiteler ve kamu sektörü arasındaki bu tür iş birlikleri çok önemli” diyorlar.

LKAB CEO’su Jan Moström da, “SSAB’nin fosil yakıtsız olarak ilk çeliği üretebilmesi, madenden işlenmiş çeliğe tamamen fosilsiz bir değer zinciri yaratma yolunda önemli bir kilometre taşı. Ayrıca ortaklıkların ve iş birliğinin, emisyonları azaltmaya ve endüstriler için rekabet gücü oluşturmaya nasıl katkıda bulunabileceğini gösteriyor. Gelecekte bu teknolojiyi sanayileştirerek, endüstriyel ölçekte sünger demir üretimine geçiş yapılmasını sağlayacağız” diyor.

İlk teslimatlar prototip ürünler için

Volvo Group ve SSAB iş birliği, dünyanın ilk fosilsiz çeliklerinden yapılmış araçlarının araştırma, geliştirme, seri üretim ve ticarileştirilmesi çalışmalarını kapsayan bir çalışma olacak.

Volvo, bu yıl fosilsiz çelik kullanılan ilk konsept araç ve makinelerini üretecek. SSAB’nin fosilsiz çeliği, Volvo kamyonlarında, inşaat ekipmanlarında ve diğer ürünlerde kullanılan geleneksel ve geri dönüştürülmüş çelikler için önemli bir tamamlayıcı olacak.

Bu yıl içinde küçük ölçekli seri üretim planları da yapılarak seri üretime doğru kademeli olarak ilerlenecek.

Aynı zamanda iki İsveçli üretici, Volvo ürünlerinde ağırlık ve kalite açısından çelik kullanımını optimize etmek için ar-ge çalışmaları yaparken bir dizi fosilsiz çelik ürünü de geliştirecekler.

İş birliği çerçevesinde SSAB’nin iç ve dış nakliyeden kaynaklanan çevresel etkisini azaltmaya katkıda bulunabilecek lojistik çözümleri de gözden geçirilecek. SSAB ürünlerinin taşınmasında akü veya yakıt hücreleri ile çalışan Volvo araçlar kullanılacak.

Mercedes-Benz de fosilsiz çelik tedarik edecek

SSAB, Mercedes-Benz ile de bir ortaklık başlatıyor. Mercedes-Benz prototip araç parçalarında kullanılmaz üzere SSAB’den fosilsiz çelik tedarik edecek.

SSAB’nin fosilsiz çeliğinden ilk prototip gövde parçalarını bu yıl üretmeyi planlayan Mercedes-Benz, en geç 2039’a kadar yeni binek araç ürün gamını tüm değer zinciri boyunca karbondioksitsiz hale getirmeyi hedefliyor.

Cargotec de öncülerden

SSAB, kargo ve yük elleçleme çözümleri sağlayıcısı olan Cargotec’e de fosilsiz çelik tedarik edecek. Kargo elleçleme endüstrisi ürünlerinde fosilsiz çelik kullanılması konusunda birlikte çalışma kararı alan şirketler, ürün geliştirme çalışmalarını koordineli biçimde yürütecekler. Bunun hem taraflar hem de son kullanıcılar için yarar sağlayacak stratejik bir ortaklık olduğunu belirten Cargotec CEO’su Mika Vehviläinen, “Fosilsiz çelik kullanma taahhütümüzle kargo elleçleme endüstrisinde yolu açtığımız için gurur duyuyoruz” dedi.

Demir cevherinden demir elde etmek için kömür kullanımı halen sürüyor. Buna karşılık geri dönüşümle elde edilen çelikler; fosil yakıt kullanılmadan, yeniden kullanıma hazır, yüksek kaliteli çelik haline dönüştürülebiliyor. Bu ürünler iklim sözleşmesi takvimine uygunluk ve emisyonların azaltılmasına katkı sağlayan, kullanıldığı alanlarda yeni tasarım ve üretim imkanları ile birlikte hafiflik sağlayan özelliklerde.

SSAB ve proje ortakları HYBRIT projesi ile yeni nesil çelik üretimini yeni bir aşamaya taşıyorlar.

İsveç Enerji Ajansı’nın kısmen finanse ettiği HYBRIT projesinin planlamasının 20 milyon İsveç Kronu, pilot tesisin inşaatının 1-2 milyar İsveç Kronu maliyeti olduğu ifade ediliyor.

SSAB, Oxelösund’daki yüksek fırını bir ark ocağına dönüştürerek 2025’te İsveç’teki emisyonlarını yüzde 25 azaltmayı planlıyor. 2030-2040 yılları arasında da Finlandiya’daki Luleå ve Brahestad’daki yüksek fırınları dönüştürecek. Hedef, 2045 yılına kadar çelik üretimindeki tüm süreçlerin fosil yakıt kullanılmadan gerçekleştirilmesi.

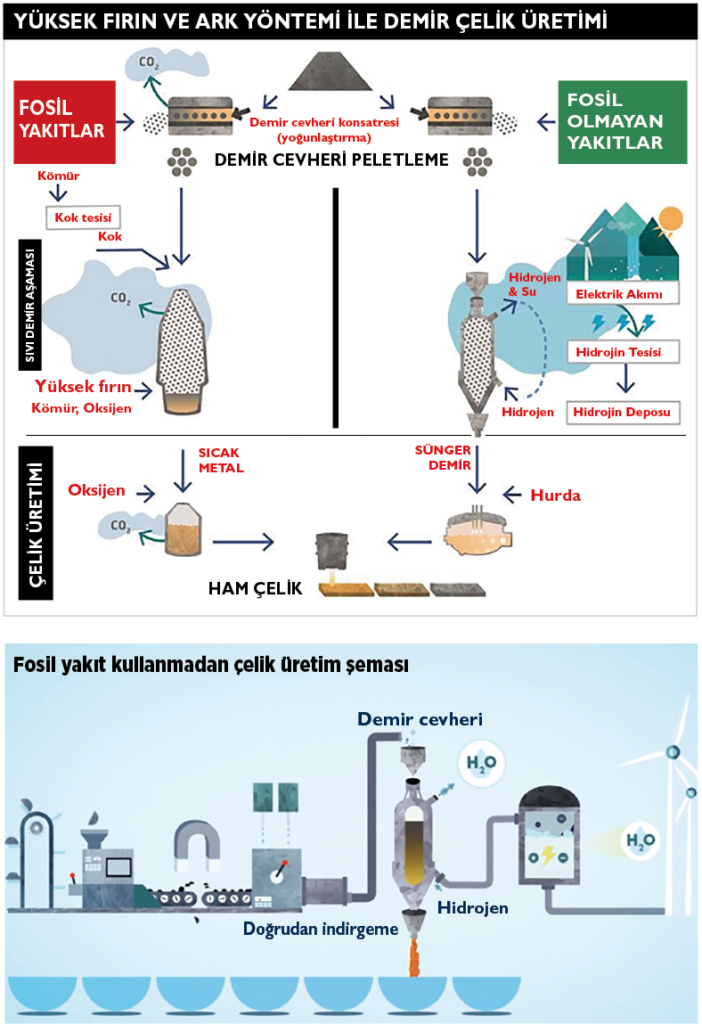

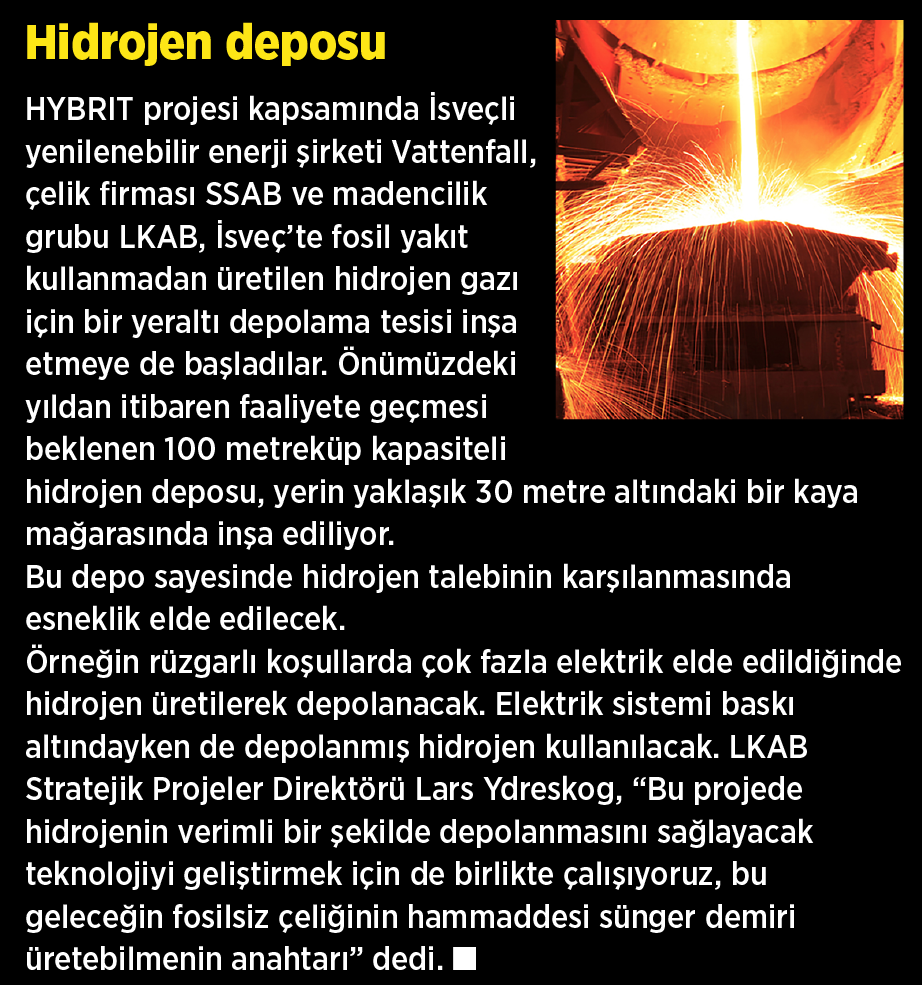

HYBRIT’de; oksijeni demir cevherinden çıkarmak için kömür kullanan yüksek fırın işleminin yerini, fosil içermeyen enerji kaynaklarından elde edilen elektrikle, suyun elektrolize edilmesi sonucu üretilen hidrojenin kullanıldığı indirgeme işlemi alıyor. Süreçler sonunda da çelik üretiminde karbondioksit yerine su buharı oluşuyor.

Koltuk iskeletleri

Fransız Faurecia da otomotiv koltuklarında kullanılmak üzere SSAB’den fosilsiz yüksek dayanımlı çelik tedarik edecek. Bu ürünler Faurecia’nın ürünlerinde 2026 yılından itibaren kullanılacak SSAB CEO’su Martin Lindqvist, “Gelişmiş yüksek mukavemetli çeliklere odaklanarak bir süredir Faurecia ile iş birliğimizi güçlendiriyor, otomobil bileşenlerini daha güçlü, daha hafif ve daha güvenli hale getiriyoruz. 2026 ve sonrasında SSAB Fosilsiz AHSS çeliklerini tanıtarak işbirliğimizi bir sonraki seviyeye taşımayacağız” dedi.

Hafif, güvenli, kaliteli ve karlı ulaşım çözümleri için

SSAB, birçok sektörün yanı sıra otomotiv sektörünün de önde gelen çözüm ortağı. SSAB’nin yüksek mukavemetli çelikleri, daha güvenli, daha sağlam ve daha fazla faydalı yük taşıyan araçlara ve düşük karbon ekonomisine giden yolda bir köprü oluşturuyor.

Hafif yapılı yüksek dayanımlı çelikler, araçların gövde ağırlığının ve kullanım maliyetlerinin düşürülmesine yardımcı olurken, son kullanıcılar hem daha yüksek performans hem de yakıt tasarrufu elde ediyorlar.

Üreticilerin de üretim maliyetleri düşerken, kısmen daha ince sac daha az kaynakla üretim verimliliği artıyor.

SSAB, ulaşım araçlarında ürünlerinin kullanımının sağlayacağı avantajları şöyle özetliyor: “Daha hafif, daha güçlü ve daha güvenli ürünler sunmak için çeliğin benzersiz özelliklerinden yararlanan yenilikçi tasarım çözümlerinin nasıl oluşturulacağını keşfetmenize yardımcı olabiliriz. Malzeme ve tasarım seçimi, güvenlik açısından hassas uygulamalarda aracın işlevi ve güvenliği üzerinde büyük bir etki yaratabilir.

Bugün her yeni kamyon ve treyler serisi, daha fazla güvenlik ve konfor için çok çeşitli ekipmanlarla donatılıyor. Klima, buzdolapları, mikrodalga fırınlar ve en yeni elektronik cihazlar sürekli olarak bir aracın boş ağırlığını artırıyor. Bununla birlikte birçok ağır araç üreticisi, gelişmiş yüksek mukavemetli çelikler kullanarak ürünlerinin ağırlığı azaltmayı başarıyor.

Sadece geleneksel çelikten, gelişmiş yüksek dayanımlı çeliklere geçmek, ağırlık tasarrufu için büyük bir potansiyel getiriyor. Daha iyi çelik kalitesi, ağırlığı yüzde 45’e kadar azaltabiliyor. Yük kapasitesinin 1 ton artması, Avrupalı araç işletmecisinin yılda 60.000 Euro daha fazla kazanması anlamına geliyor.”